Kleine Proxxon Drehbank, brauchbar gemacht für Modellbau und meinen Bedarf.

Die erste, Fabrikat Optimum, heute 19 Jahre alt, größer und schwerer. Aufgrund sehr enger Maße war mir der Abbau vom Drehfutter für die Montage des Spannzangenhalters zu aufwendig, mit dem Hammer wollte ich nicht

draufklopfen, um es lösen. Funktionieren tut sie noch einwandfrei, demnächst benutzt wird sie zum Bearbeiten von

Teilen aus Kunststoff und Messing ab 6,5 mm aufwärts, auch zum Abdrehen für die Spannzangen der kleinen...

Made in China, Entwicklung in Deutschland ebenso Produkt- und Qualitätsmanagement dort.

Beschrieben als Feindrehmaschine im Internet, na ja, aber in der Bedienungsanleitung als Präzisionsmaschine ist

schon etwas übertrieben. Wenn im Internet die Bewertungen (gesucht und) gelesen werden, nix für Anfänger.

Trotzdem sind die unpassenden Bewertungen meist von Hektikern. die sofort loslegen müssen, ohne Grundkennt-

nisse, wie so ein "Ding" zu handhaben ist.

Um den Preis nieder zu halten,wird die Maschine geliefert wie abgebildet. Drehmeißel branchenüblich nicht dabei,

Kein Werkzeug um die losen Teile zu montieren und Einstellungen zu machen, anzufangen ist erstmal nix.

Der Werkzeughalter hat keinen 90° Anschlag, die Schrauben Befestigung der Querverschiebung waren nur ange- setzt - Qualitätssicherung auch gespart ?

Das Werkzeug zum Montieren und Einstellen muss

extra gekauft werden.

Inbusschlüssel:

4mm für Befestigung Werkzeughalter und Winkelver- stellung,

3mm für Drehstahlbefestigung,

2,5mm für Dregriffbefestigung,

1,5mm für die Justierung der Schlitten.

Gabelschlüssel 5-5,5mm der Kontermuttern.

Dazu auch noch eine Ventillehre, 0,1 bis 1mm Blättern,

zum Unterlegen des Abstech- und des Drehmeißel auf

richtige Arbeits/Schneidhöhe.

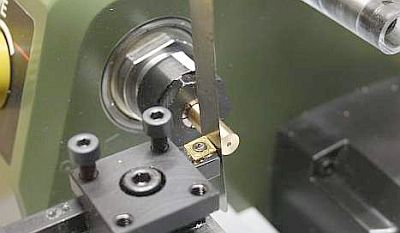

Benötigt wird für unseren Modellbau zunächst der Ab- stechmeißel mitte und der Drehmeißel unten in 6mm Ausführung, die abgebildetete Form der goldfarbenen,

auswechselbaren Spitze geht für Abdrehen längs und Plandrehen der Flächen vorn.

Auch die Spannzangenhabe ich gleich dazugekauft,

arbeitet sich leichter bei unserem Hobby.

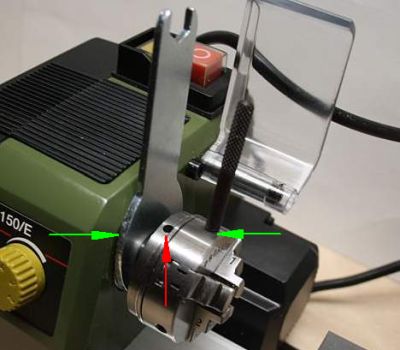

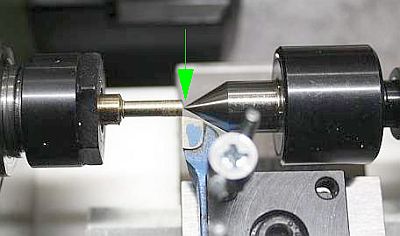

Wer keinen Lehrgang 2 machen will, wie ein Drehfut-

ter zusammen zusetzen ist, muss abweichend zur Be-

dienungsanleitung das mitgelieferte Werkzeug gemäß

der grünen Pfeile nutzen. Mit dem Stift nach links wie

bei einer normalenSchraube aufdrehen.

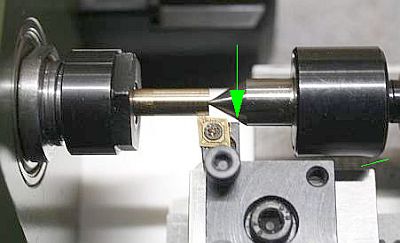

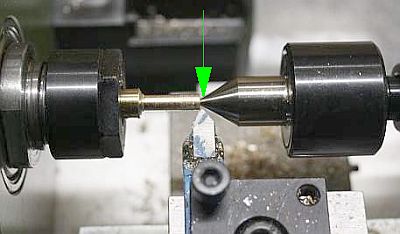

Auf die Spitze der mitdrehenden Körnespitze wird

der Drehmeißel auf gleiche Höhe gestellt

Bei den Profis abgeschaut, steht auch in Fachbüchern,

einen dünnen Blechstreifen/Ventillehre 0,1mm zwi -

schen Meißel und Werkstück klemmen, steht gerade,

passt die Höheneinstellung.

so kann sauber längs auf gewünschten Durchmesser

und vorne plangedreht werden.

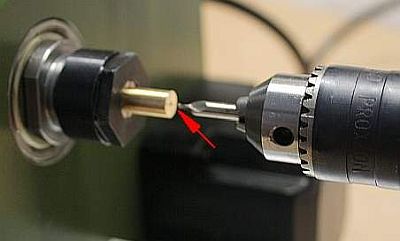

Das Bohrfutter und der kleine Zentierbohrer wird

ebenfalls benötigt.

Allerdings ist Schmiermittel teuer, bei Drehen von

Hand reibt sehr hörbar Metall auf Metall

Der Zentrierbohrer dazu eingesetzt. soll mittig an-

bohren, da die mitlaufende Spitze bei längeren ab- zudrehenden Teilen mittig führen soll.

So kann auch relativ mittig gebohrt werden, den Bohr- kopf mal um 180° drehen, in welcher Stellung die Mitte

erreicht ist.

Änderungen

Damit der Reitock nicht heraus rutscht, ist hier ein

10x1mm Flachmessing auf der Innenseite der Ver -

kleidung überstehend eingelassen. Aber wenn es pas-

siert ist, ist ohne lösen der Einstellschrauben ein Auf-

schieben kaum möglich. Erste Übung zum Erlernen

der sauber gleitenden Einstellung.

Die Gewinde der Verstelleinrichtung der Schlitten

haben für eine Präzisionsmaschine zuviel Spiel. Statt

Feingewinde mit 0,5mm Steigung nur Standard mit

1mm Steigung und daher entsprechend "Luft".

Für oberen Vorschub habe ich bei Hornbach eine pas- sende Druckfeder gefunden (Druckfeder verstärkte

Ausführung 15 x 65mm, PLU Nr. 178529.) Unter Span- nung gleicht die das Gewindespiel aus.

Für unten gab eskeine passende Feder.

Da andere und ich eine Feingewindeschraube mit

0,5mm Steigung nicht kaufen können, es werden keine entsprechend lange angeboten habe ich wie ein Kollege ein 12mm Messing-Vollmaterial gebohrt, aber nicht mit 5mm nach Norm, sondern mit 4,8mm. Aus einem

alten 3er Gewindebohrersatz für 6mm habe ich nur den Vorschneider ohne Öl/Fett und Kühlung mehrfach ge-

nutzt, dann eine Stanardschraube 5x raus- und rein ge- dreht. Mit Schmierung läuft die Originalschraube an-

fangs schwer, spielt sich sich aber ein. Und wenn es mal wieder zuviel Spiel hat, mache ich mir die Feingewinde-

schraube selbst, falls das Werkzeug noch zu kaufen ist.

Das ober Verschiebeteil ist für den Einsatz von Spann- zangen zu lang ist, weil es am Motorgehäuse anstößt, habe ich zunächst 15mm weiter vorn ein Gewinde ge-

setzt, um dies zu umgehen. Allerdings ist der Schlitten

dann weiter von der Drehmitte weg und hat mehr Sei-

tenspiel, also um 25mm an der Rückseite (ist die ohne

Gewinde an der Stirnseite) gekürzt.

Da als erstes sowieso alle gleitenden Teile abgebaut,

die Kanten nochmal leicht nachgearbeitet und alles geschmiert, folgt Lehrgang 3, Einstellung des Ober- schlittens. Ist einfacher, wenn nicht so lang...

Der Werkzeughalter wird nur von einer Schraube ge-

halten, daher seinen Platz etwas eingefräst, so bleibt

er gerade.

Aber es passen auch 8mm Drehmeißel, die ich bei meiner größeren verwende, also eine 2. Halter be -

stellt und unten abgefräst, das noch Platz zum Unter - legen ist.

Mit meiner Proxxon-Oberfräse und einem DIN 327B

Fräser gemacht.

Passt, die Originalschraube ist dann zu lang.

Den Abstechmeißel besser in den niedrigeren Halter

einsetzen, zum Abstechen von dickerem Material muss

in das Verschiebeteil noch ein Gewinde weiter hinten eingesetzt werden.

So kann die Maschine für kleine Teile dann genutzt werden, statt der Spänewanne beidseitig einAluprofil mit Gum-

mifüßen angeschraubt. ZumAuffangen der Späne wird ein Küchentuch oder ein angefeuchteteter Lappen darunter gelegt, ganz vermeiden lässt sich der Späneflug nicht.

Die Schieblehre, belehrt vom Sohn heißt das Messschieber, ist ein Teil für Linkshänder von meiner Großen, mit ei-

nem Rechtshänder-Schieber sieht man die Anzeige über Backenfutter meist nicht.

Und - traue keiner Einteilung auf dem Einstellrad, lieber dreimal messen. Wenn ich 0,2mm einstelle und ab -

drehe, ist der Durchmesser tatsächlich 0,4mm geringer, weil rundum halt 0,2mm abfallen, alte Tradition bis heute...

Schöne Tabellen in der Klappe, wer als Nichtfachmann kann etwas damit anfangen. Wie ein Kollege im Internet geschrieben hat, vergiss die und versuche einfach, er hat recht, ich mache es auch so. Zu bearbeitende Messing-

profile werden bei Modell - Fachhändlern mit deutscher Adresse gekauft, die handeln passende Qualitäten.

Beispiel Schnittgeschwindigkeit für Messing 70 bis 100m (Meter!) pro Minute. Na ja, bei entsprechendem Werk-

stückdurchmesser auf einer großen Profi - CNC-Drehbank machbar.

In der Tabelle darunter bei 10mm Durchmesser und 800 Umdrehungen der Spindel sind wir bei 25m/min, kommt

etwa hin. Wie wird diese Länge von Hand gemacht (40cm/s) ? Die Teile, die ich für meinen Modellbau drehe sind

max. 40mm lang. Niedrigste Drehzahl in kleiner Untersetzung ist, gemessen mit einem preisgünstigen Laserdreh- zahlmeser, ist etwas über 1000 U/min. Je höher die Drehzahl, desto besser die Oberfläche, wenn die sichtbar ist.

Meist nicht, da eingebaut. Kleine Untersetzung, voll aufgedreht, 3200 U/min, besser. Bis 0,25mm (= 0,5mm !) kaum Abfall der Drehzahl, Antrieb schnurrt vor sich hin...

Die Drehmeißel sind in vielen Spezialausführungen lieferbar für eben so viele Spezialfälle.

Der einfache blaue Eckdrehmeißel, linke Ausfüh -

rung ist preisgünstig, für meine Zwecke bisher, längs-

und plandrehen, ausreichend. Bei pfleglicher Anwen-

dung halten die recht lange, nachschleifen lohnt nicht...

Meißel mit Wechselschneidplatten kosten mehr, ein -

zelne Platten im10er-Pack ca. 4€/Stück + Vs-Kosten.

Sind aber mehr für große Stückzahlen, da schneller

auszuwechseln und die Höheneinstellung entfällt.

Den unteren Schruppmeißel für viel Materialabnahme,

habe ich selten genutzt.

Abstechmeißel gibt es auch verschiedene, die wollen

genau mittig zum Werkstück eingespannt sein, sonst

ziehen sie sich unter das Werkstück. Ist mir bei meiner

großen schon passiert, aber nichts verbogen. Rundlauf- abweichung bei letzter Wartung Ende 2022 nur 0,03mm praktisch unsichtbar.

Einen ganzen Drehmeißelsatz kaufen lohnt nicht, rechte

und Innendrehmeißel liegen unbenützt in einer Kiste...

Auch bei den Drehmeißeln gilt, Kauf bei Händlern mit

deutscher Adresse, ist teurer, aber die sind erreichbar,

kennen sich aus und ein Umtausch oder Rückgabe ist

problemlos möglich.

Das Werkstück mit der Körnerspitze am Ausweichen

zu hindern geht mit diesem Wendeschneidplattenmeis-

sel nicht unter 5mm,

beim Eckdrehmeißel ist bei 3mm Schluss.

Mit dem Schruppmeißel geht es kleiner. Die Oberflä- chengüte ist nicht so gut.

Wie bei der großen sind die Inbusschrauben ersetzt

mit Senkkopfschrauben in Flügelmuttern eingedreht.

Zusätzlich mit Kontermutter unten gehalten. Seitlich

etwas verschmälert, damit sie sich nicht verhaken. Erspart das Suchen nach dem passenden Schlüssel.

Mit 3200 U/min und Kühlschmiermittel gearbeitet,

Oberfläche gut, die feuchten Späne landen im Küchen - tuch.

Für die Anfertigung der kleinen Achsschenkel hatte

Feinmechanikermeister Hans E. eine Uhrmacherdreh - bank, Höhe der Mittelteile 1,4mm, siehe Lenkung.