Größe dieser Seite: 876kB

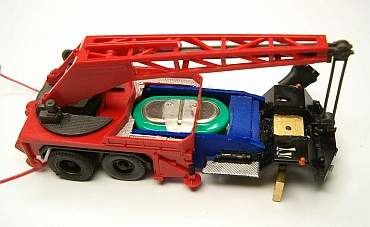

Gehört nicht unbedingt zum 1.ausrückenden Zug, ist aber dennoch ein wichtiges Fahrzeug der Feuerwehr.

Der Umbau des KW 15/16 ist aber wieder mal eine Geduldsprüfung.

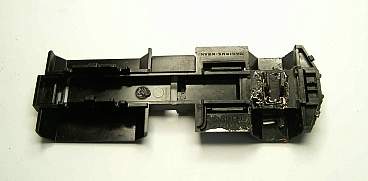

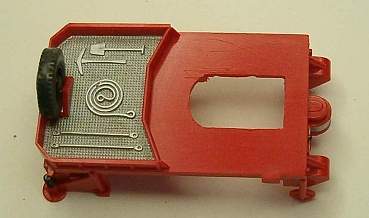

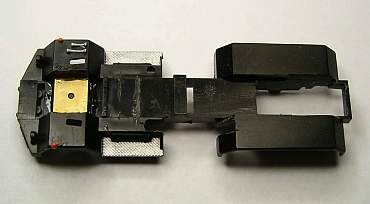

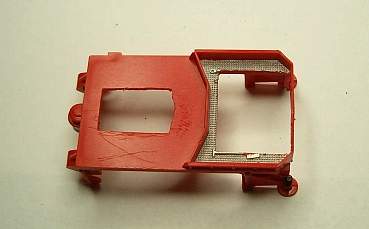

Hier die Einzelteile des nur geteckten Kranes.

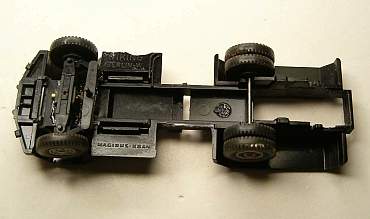

Die Nachbildungen der vorderen Federpakete

sind restlos

zum Einbau des Lenkachshalters zu entfernen.

Wie bei uns üblich, geht der Zapfen des Halters

durch eine verstärkende Messingplatte.

Bei Verwendung der Wiking-Räder mit Haft -

reifen müssen die Radkästen innen wie beim

LF/RW etwas ausgefeilt werden. Bei Faller

Rädern wird ein Höhersetzen des Fahrge -

stelles vorn und hinten unvermeidbar sein..

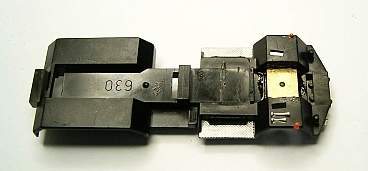

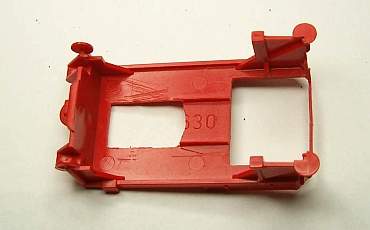

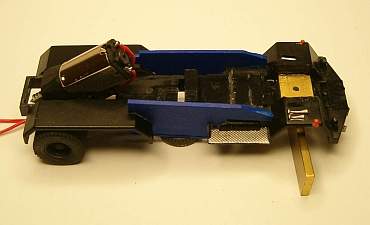

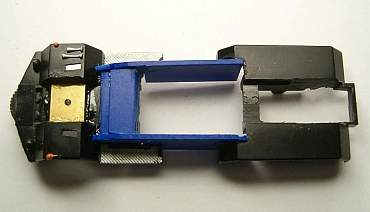

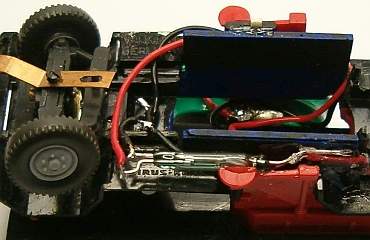

Zum Einbau der Antriebseinheit wird das Fahr -

gestell vom hinteren Querträger 24mm nach

vorn auf 8mm Breite ausgeräumt.

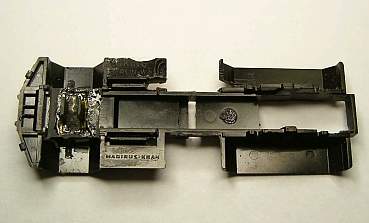

Auch die im hinteren Aufbauboden vorhandene

Aussparung wird auf 10mm Breite und etwas

über 16mm Länge vergrößert.

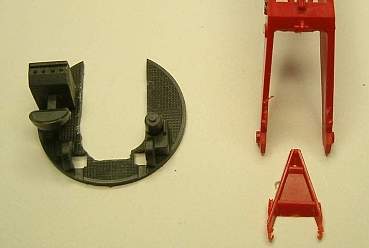

Beim Drehstuhl war ich etwas voreilig, der

Kreisbogen kann außen komplett bleiben,

mittig muss der Motor sorgfältig eingepasst

sein..

Bei meiner Schwertransportspedition ist eine Uranus Zugmaschine mit Ballastpritsche und

eine weitere als Sattelzugmaschine tätig, nur die nach dem Umbau verbliebenen Drehstühle

waren im Moment leider nicht zu finden...

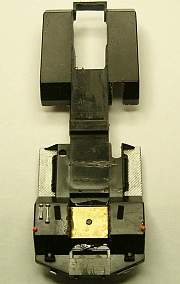

Zunächst mal wird die Dreiecksverstärkung

ausgeschnitten und zur Seite gelegt.

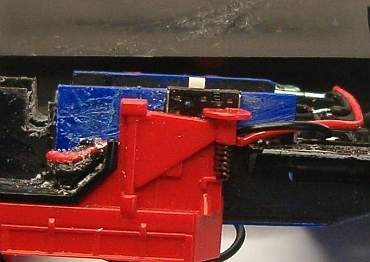

Kurz vor Abschluss des Umbaues habe ich dann

aber doch an einem vorhandenen KW den Dreh -

stuhl und den Ausleger abgebaut und angepasst, im Bild links.

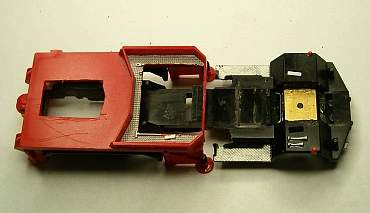

Der Faller Motorhalter ist auf das erforderliche

Mindestmaß zurückgeschnitten worden.

Noch ein bißchen Nacharbeiten,

und der Motor wird nach dem farblichen An -

passen kaum noch zu sehen sein.

Als Kabel nehmen wir hier ausnahmsweise

(nach vorn

gelötete) rote, die ohne Lackierung fast schon unsichtbar sind.

Zum Einkleben des Motors zwischen Schnecke

und Zahnrad Klebeband legen, siehe Technik/Antrieb.

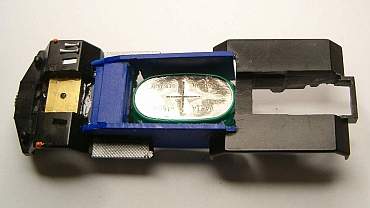

Noch passt es!

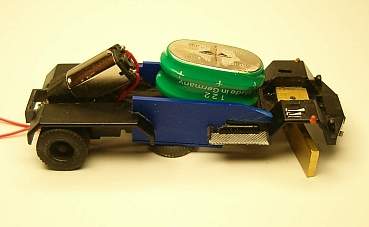

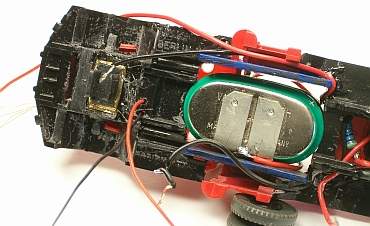

Hier muss der 2,4 Volt Akku hin.

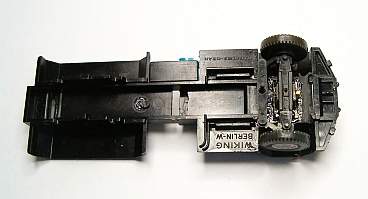

Zur Anfertigung der Batteriehalterung

wird direkt hinter den Auspufftöpfen

ein Loch, Durchmesser 2mm, gebohrt. Dieses

wird dann bis zu den Fahrgestell-Längsträgern aufgefeilt.

Die Hinterachskotflügel werden eingeschnitten,

dass von außen 5mm stehenbleiben (bei Verwen - dung von 1mm starken Kunststoffplatten für die späteren seitlichen Wände des Batteriehalters).

In die obere waagrechte Fläche an den hinteren

Kotflügeln geht der Schlitz 2,5mm von der

(Knick ) Kante nach hinten.

Der Boden des Aufbaus wird von der Stirnwand

nach hinten 15,5

und in der Breite auf 18mm entfernt.

Auch die Stirnwand selbst wird von unten her auf

2mm Höhe abgenommen. Nach unten zu den

Stützen hin ist ein halber Millimeter breiter

ausgefeilt.

Bis hierher ging es mit den Originalteilen, jetzt

folgt die Eigenanfertigung des Batteriehalters.

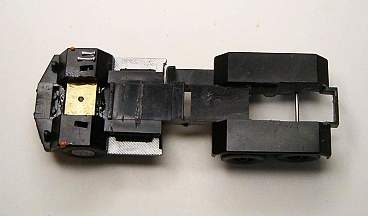

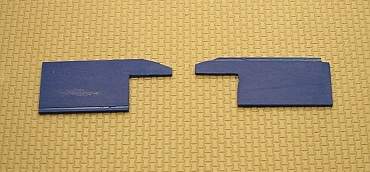

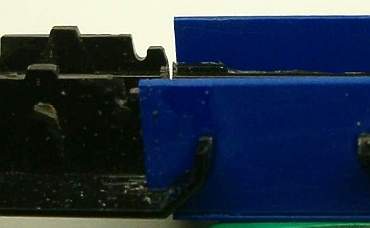

Die Seitenplatten des Batteriekastens sind aus

Resten eines Daches von einem Herpa-Sattel -

koffer ausausgeschnitten. Höhe 13,3, Länge

oben 33, unten 22,3mm. Die Maße sollten an - nähernd eingehalten werden. Probleme gab es

wegen des zu starken Materials beim Kabelver -

legen und der Montage der ersten Hinterachse.

Erstes Anpassen mit Motor und

vorgesehenem Akku. Der Batteriekasten muss

so schmal wie möglich gebaut werden.

Wenn es dann passt, werden die Seitenwände

vorn und hinten verklebt.

Vorne müssen zusätzlich Querverstrebunngen

zur Verstärkung rein, aber die Außenkante der

Seitenteile dürfen nicht über die schrägen Aus - sparungen für die Fahrerhausklipse hinausragen.

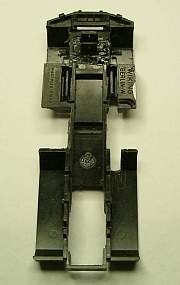

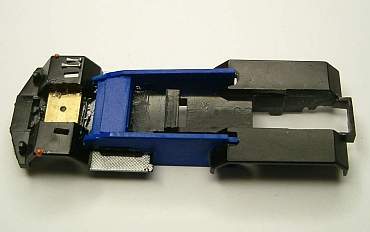

Jetzt wird mit einer Laubsäge mit nicht zu gro -

bem Sägeblatt das Mittelteil des Fahrgestells herausgeschnitten. Der hintere Schnitt sitzt vor

der ersten Hinterachshalterung. Um einen zu

weit nach hinten gehenden Schrägschnitt zu vermeiden, wird jeweils von links und rechts bis

zur Mitte geschnitten. Nach dem Geradefeilen

des hinteren Schnittes

wird der vordere so gesetzt, das der Ausschnitt

ca. 24mm lang ist. Die rechte Wand stand etwas

zu weit nach außen und wurde durch Unterlegen

mit 0,5 mm Kunststoff rechtzeitig vor dem Aus -

härten etwas mehr paralell gestellt.

Nun werden die Schnittkanten vorn und hinten

etwas ausgerundet,

damit sich der Doppelakku über seine Hüften

leicht einschieben lässt und sich so selbst hält.

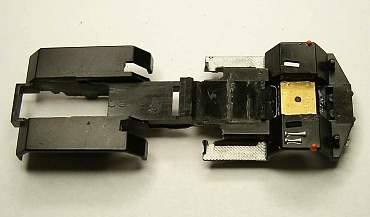

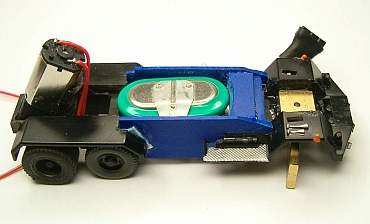

Jetzt können vor dem Aufkleben des

hinteren Aufbaues erst nochmal alle Teile lose

zusammengesteckt und letzte eventuell erfor -

derliche Anpassungsarbeiten folgen.

Nächster Arbeitsgang ist das Aussparen der

Fahrerhausrückwand.

Passt !

Sieht schon mal gut aus, wenn die blauen Teile

dann schwarz angemalt sind, ist äußerlich kaum

noch etwas vom Batteriekasten zu sehen.

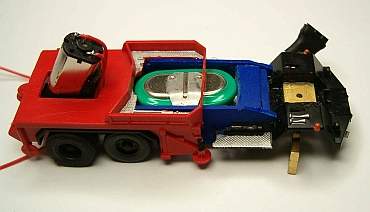

Jetzt geht's zur Endmontage, allerdings war trotz Einfetten war die Achse dann doch festgeklebt!

Der Steckanschluss des Akkus ist oben.

Leider habe ich den Batteriehalter zu breit ge -

baut, die erste Hinterachse konnte nicht doppelt

bereift werden.

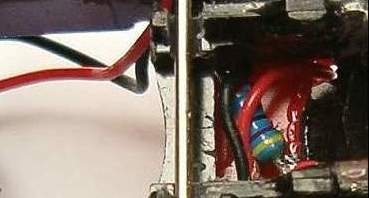

Reedkontakt oben im Lieferzustand, unten

lötfertig gekürzt und gebogen.

Kabel angelötet und eingeklebt.

Der Widerstand zur Einstellung der Fahrge -

schwindig keit klebt zwischen den Hinterachsen

am Aufbauboden.

Links dann der Mikro-SMD-Schalter, schön

klein, kostet auch 2 €.

Trotz des übereiander- nicht aufeinanderklebens

der Kabel in den Radkästen in Folge des zu

breiten Batteriehalters musste ich die Räder

noch auf der Drehbank "halbieren".

Herstellung des dazu benötigten Achskörpers:

Um ein 3 x 0,5mm Rohr so zu quetschen, müssen

zwei Achsen mit 1mm Durchmesser eingelegt und dann der Schraubstock langsam zugedreht.

Für den nun einzuklebenden Achskörper sind

die von Wiking noch etwas in Breite und Tiefe aufzufeilen.

Mit vor dem Aushärten des Klebers 3mm

unterlegten Achskörper

und 8mm durchmessenden alten Wiking Unimog-Rädern

erreicht man 2mm Spiel nach oben

und 1mm nach unten.

Danach die Räder montieren, die Steckverbin - dung auf dem Akku wird mit einer angepassten

silber bemalten 0,5mm Plastikplatte abdecken.

Fast fertig, die Blaulichter fehlen, aber die Probe - fahrten auf den heimischen Teststrecken sind

bereits erfolgreich abgeschlossen,

aber auch die Steilstrecke auf dem Berg zur

Ruine, auch "Fernsehberg" genannt, wird

problemlos hochgefahren.

Langsam füllt sich das Feuerwehrhaus!